Sinterirani lim od nehrđajućeg čelika

Specifikacija

Materijal:Kvaliteta hrane SS 304 316, bakar, itd

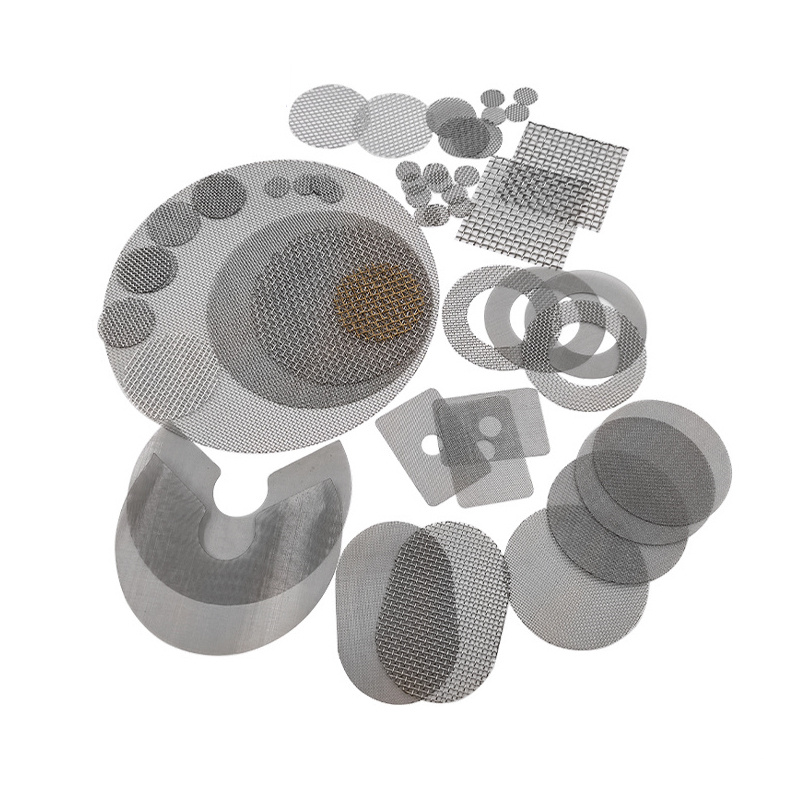

Oblik:Okrugli oblik, pravokutni oblik toroidalni oblik, kvadratni oblik, ovalni oblik ostali posebni oblici

Sloj:Jednoslojni, višeslojni

Što je sinterirana mreža?

Sinterirana žičana mreža izrađuje se slaganjem više jednoslojnih inox pletenih mreža iste vrste ili različitih, nakon sinteriranja, prešanja, valjanja i drugih procesa, izrađuje se difuzijom i čvrstom otopinom nakon vakuumskog pečenja do 1100°C. .Novi filtarski materijal visoke mehaničke čvrstoće i ukupne krutosti.Žičana mreža svakog sloja ima nedostatke niske čvrstoće, slabe krutosti i nestabilnog oblika mreže, te može razumno uskladiti i dizajnirati veličinu šupljina, propusnost i karakteristike čvrstoće materijala, tako da ima izvrsnu točnost filtracije i impedanciju filtracije., Mehanička čvrstoća, otpornost na habanje, otpornost na toplinu i mogućnost obrade, ukupna izvedba je očito bolja od drugih vrsta filtarskih materijala kao što su sinterirani metalni prah, keramika, vlakna, filtarsko platno itd.

Sinterirana žičana mreža klasificira se prema različitim razinama i strukturama žičane mreže, uglavnom uključujući petoslojnu sinteriranu žičanu mrežu, višeslojnu metalnu sinteriranu žičanu mrežu, sinteriranu žičanu mrežu s bušenom pločom, sinteriranu žičanu mrežu s kvadratnim rupama i sinteriranu žičanu mrežu s kvadratnim rupama.

Karakteristike sinterirane mreže

1. Visoka čvrstoća i dobra krutost: ima visoku mehaničku čvrstoću i tlačnu čvrstoću, dobru obradu, zavarivanje i montažu te je jednostavan za korištenje.

2. Ujednačena i stabilna preciznost: Ujednačena i dosljedna izvedba filtracije može se postići za sve preciznosti filtracije, a mreža se ne mijenja tijekom upotrebe.

3. Okruženje široke uporabe: Može se koristiti u temperaturnom okruženju od -200 ℃ ~ 600 ℃ i filtraciji kiselog i alkalnog okruženja.

4. Izvrsne performanse čišćenja: dobar učinak protustrujnog čišćenja, može se više puta koristiti i ima dug vijek trajanja (može se čistiti protustrujnom vodom, filtratom, ultrazvukom, topljenjem, pečenjem itd.).

Postoje tri faze u procesu proizvodnje sinteriranja

1. Niska temperatura predspaljivanja.U ovoj fazi se uglavnom događa obnavljanje metala, isparavanje adsorbiranog plina i vlage, razgradnja i uklanjanje agensa za oblikovanje u kompaktu;

2. Stupanj sinteriranja zagrijavanjem na srednjoj temperaturi.U ovoj fazi počinje se događati rekristalizacija.U česticama se deformirana zrna obnavljaju i reorganiziraju u nova zrna.U isto vrijeme, oksidi na površini se smanjuju, a sučelje čestica tvori sinterirani vrat;

3. Očuvanje topline na visokoj temperaturi dovršava fazu sinteriranja.Difuzija i strujanje u ovoj fazi su u potpunosti provedeni i blizu završetka, tvoreći veliki broj zatvorenih pora, i nastavljaju se skupljati, tako da su veličina pora i ukupni broj pora smanjeni, a gustoća sinteriranog tijela značajno je povećana.